Làm chủ công nghệ chất lượng cao

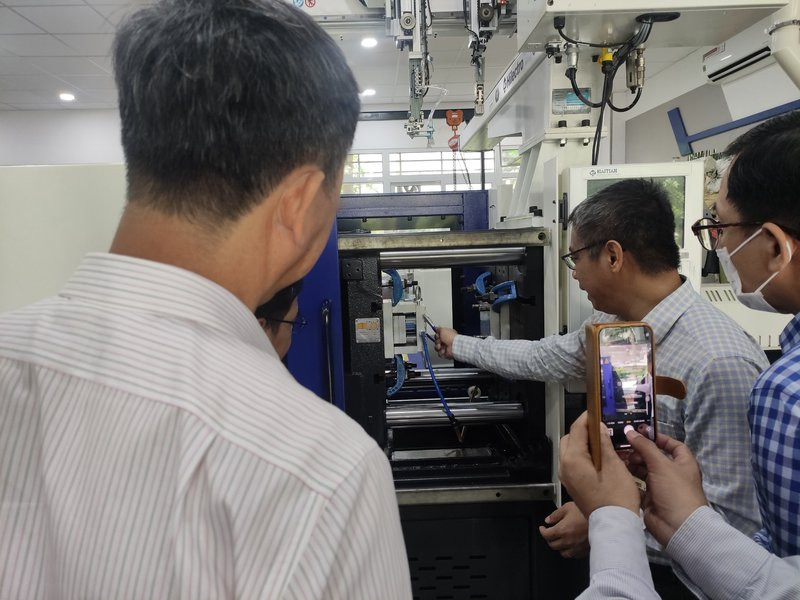

“Nghiên cứu công nghệ và chế tạo thiết bị gia công kênh giải nhiệt dạng 3D cho khuôn phun ép nhựa” đã được PGS.TS Phạm Sơn Minh và các cộng sự công tác tại Trường Đại học Sư phạm Kỹ thuật TPHCM đề xuất nhằm giúp doanh nghiệp Việt Nam mở rộng khả năng sản xuất, nâng cao khả năng cạnh tranh, cũng như rút ngắn thời gian phun ép sản phẩm nhựa, đặc biệt là các sản phẩm dùng cho các quá trình lắp ráp và có yêu cầu độ chính xác cao.

Giải nhiệt cho khuôn phun ép là hệ thống làm mát trong khuôn ép nhựa, một phần không thể thiếu trong quá trình thiết kế khuôn ép. Nó đóng vai trò quan trọng trong việc quyết định chất lượng của sản phẩm sau quá trình gia công. Một hệ thống làm mát tốt sẽ giúp doanh nghiệp rút ngắn thời gian đúc nhựa, nhờ đó năng suất lao động sẽ được cải thiện.

Theo PGS.TS Phạm Sơn Minh, thực tế, các phương pháp giải nhiệt cho khuôn phun ép hiện nay chủ yếu có hình trụ thẳng, được gia công bằng phương pháp khoan sâu. Với các kênh giải nhiệt này, đa số các khuôn ở Việt Nam chỉ có thể đáp ứng nhu cầu sản xuất các sản phẩm có chất lượng thông thường.

Ngoài ra, kênh giải nhiệt dạng thẳng không thể tối ưu hóa quá trình giải nhiệt cho các sản phẩm nhựa. Các lỗi thường gặp ở dạng khuôn này là cong vênh, không điền đầy, chất lượng bề mặt thấp… Ngoài ra, thời gian chu kỳ phun ép cũng là một trong những vấn đề cần được cải tiến cho các loại khuôn truyền thống hiện nay.

Tại Việt Nam, trong những năm gần đây, một trong những công nghệ mang tính cách mạng và tạo ra sự thay đổi lớn trong sản xuất cũng như cuộc sống đó là công nghệ in 3D. Thông thường để tạo ra một sản phẩm in 3D mất từ 3 - 72 giờ, phụ thuộc vào kích thước và độ phức tạp của sản phẩm.

Nhanh hơn nhiều so với các phương pháp tạo mẫu truyền thống thường phải mất từ nhiều tuần đến nhiều tháng mới tạo ra một sản phẩm. Tuy nhiên, hiện nay tại Việt Nam thì công nghệ in 3D chủ yếu đang dừng lại ở mức độ tạo mẫu, với các sản phẩm chủ yếu được làm từ vật liệu nhựa. Trong đó, các thiết bị tạo mẫu với độ chính xác cao thường được nhập từ nước ngoài với chi phí khá cao.

“So với các công nghệ hiện có để gia công đường nước 3D, điểm mới của công nghệ được đề xuất từ nhiệm vụ là việc kết hợp các công nghệ phổ biến hiện nay như hàn đắp, biến dạng cục bộ kim loại tấm và công nghệ phay CNC để thay thế công nghệ in 3D kim loại nhưng vẫn đảm bảo chất lượng sản phẩm”, PGS.TS Phạm Sơn Minh thông tin thêm.

|

Thúc đẩy công nghệ in 3D ở Việt Nam

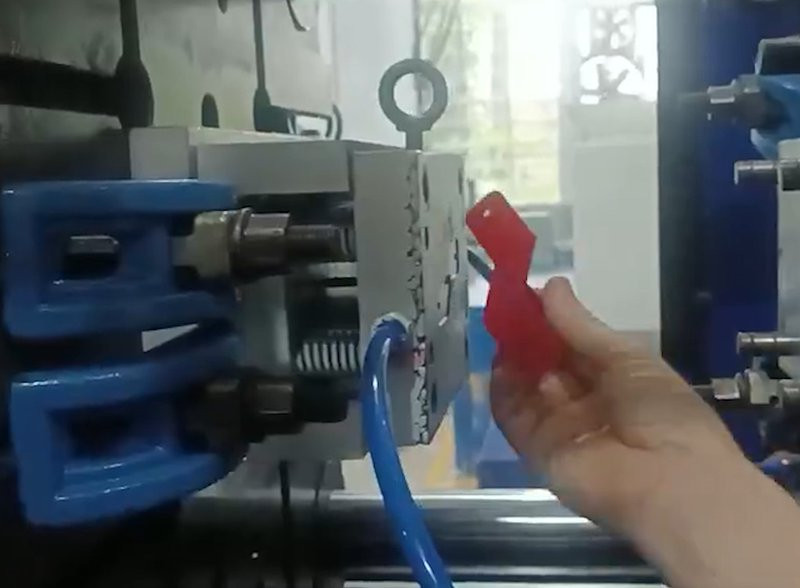

Sản phẩm chính của nhiệm vụ là máy in 3D kim loại dựa trên nguyên lý là công nghệ hàn đắp. Đặc điểm của thiết bị này là có thể thay thế, ứng dụng được công nghệ in 3D kim loại mà thế giới đang nghiên cứu, phát triển vào lĩnh vực mạnh của Việt Nam hiện nay là công nghệ khuôn phun ép nhựa.

Theo đó, máy gồm một khung và một nguồn hàn. Trong quá trình in 3D kim loại thì hệ thống CNC sẽ điều khiển vùng đầu hàn di chuyển để tạo ra những lớp hàn. Từ những lớp hàn đó có thể dùng để gia công, tạo thành những lòng khuôn và kèm theo đó là những đường nước giải nhiệt ở phía dưới.

Là một phần của nhiệm vụ, PGS.TS Phạm Sơn Minh và các cộng sự đã hoàn thiện công nghệ, quy trình, tính toán, thiết kế khuôn phun ép nhựa cho sản phẩm tấm CAX5 và bánh răng công nghiệp với thiết bị giải nhiệt dạng 3D. Các thử nghiệm thực tế tại phòng thí nghiệm đã tạo ra sản phẩm có chất lượng đồng nhất, ổn định.

Việc chế tạo thành công hệ thống gia công các kênh giải nhiệt dạng 3D với chi phí thấp hơn khoảng 50% so với các công nghệ hiện tại đã góp phần cải thiện đáng kể lợi nhuận, là một trong những yếu tố tích cực tác động đến lĩnh vực phun ép nhựa. Hệ thống giúp phổ biến công nghệ giải nhiệt bằng kênh dẫn dạng 3D, nâng cao lợi nhuận của công ty, cũng như của ngành khuôn mẫu.

“Trong lĩnh vực gia công khuôn mẫu, đặc biệt với khuôn phun ép nhựa, với dạng sản xuất đơn chiếc hoặc số lượng ít, phương án được chúng tôi đề xuất là một trong những phương pháp có thể thay thế được cho công nghệ in 3D kim loại”, PGS.TS Phạm Sơn Minh khẳng định.

Nhìn chung, hiện nay công nghệ in 3D kim loại đang gặp nhiều khó khăn trong việc ứng dụng tại Việt Nam do chi phí in và chi phí thiết bị cao. Vì thế, việc phát triển và làm chủ công nghệ gia công kênh giải nhiệt dạng 3D cho khuôn phun ép nhựa không những góp phần phát triển công nghệ mới ở Việt Nam, cả lý thuyết lẫn ứng dụng, mà còn có thể thay thế cho công nghệ in 3D kim loại.

“Với thiết kế và thiết bị là sản phẩm của nhiệm vụ, nhóm kỳ vọng sẽ tạo ra được những khuôn có kênh giải nhiệt 3D, từ đó giảm được khoảng 30 - 50% thời gian giải nhiệt cho khuôn phun ép nhựa cũng như giảm được chu kỳ thời gian phun ép của một sản phẩm. Đó là một trong những ứng dụng rất phổ biến mà nhóm kỳ vọng sẽ đáp ứng được nhu cầu của các doanh nghiệp khuôn mẫu tại Việt Nam hiện nay”, PGS.TS Phạm Sơn Minh cho biết.

Nhóm các nhà khoa học tại Trường Đại học Sư phạm Kỹ thuật TPHCM kỳ vọng, thời gian tới, sau khi hoàn thiện một số chi tiết và cụm chi tiết theo hướng công nghiệp hóa thì có thể chuyển giao thiết bị, cũng như công nghệ này cho các doanh nghiệp, đặc biệt là những doanh nghiệp chế tạo khuôn mẫu.