Tận dụng phế phẩm trong chế biến gỗ

Được sự hỗ trợ từ Chương trình Đổi mới công nghệ quốc gia đến năm 2030, các nhà khoa học của Công ty TNHH Công nghiệp Quang Nam (Hà Nội) đã tiến hành nghiên cứu, chế tạo thành công dây chuyền sản xuất gỗ nhựa có tính tự động hóa cao với nguồn lực hoàn toàn trong nước.

Gỗ nhựa là một loại vật liệu composite được tổ hợp từ 2 thành phần chính là gỗ và nhựa, thông thường loại vật liệu này sẽ chứa khoảng 50% gỗ (có thể được sử dụng ở dạng hạt hoặc dạng sợi rất ngắn), polyme nhiệt dẻo hoặc nhiệt rắn và một lượng nhỏ chất phụ gia giúp nâng cao đặc tính sản phẩm.

Do có nhiều ưu điểm như kháng nước, chống mối mọt, dễ gia công, không độc hại, bền, đẹp, chống cháy, khả năng tái sử dụng cao... nên có nhiều tiềm năng ứng dụng.

Hiện tại, hàng năm ngành công nghiệp chế biến gỗ nước ta phải nhập khẩu từ 3,5 - 4 triệu m3 gỗ tự nhiên, trong khi lượng phế liệu trong sản xuất chế biến gỗ thường chiếm tỷ trọng từ 45 - 63% thể tích nguyên liệu. Lượng phế liệu gỗ khá lớn này là một nguồn nguyên liệu đầu vào thuận lợi cho ngành sản xuất gỗ nhựa.

Ngoài ra, phế liệu chất dẻo từ các loại nhựa đồ dùng trong sinh hoạt hàng ngày ở Việt Nam rất đa dạng và phong phú. Hiện tại chưa có số liệu điều tra chính xác về lượng nhựa phế thải này, song theo kết quả điều tra năm 2015 của Viện Vật liệu Xây dựng, lượng nhựa phế thải trong rác thải sinh hoạt của Hà Nội khá cao, từ 7 - 8%.

Việc tận dụng gỗ và nhựa phế thải để sản xuất gỗ nhựa sẽ vừa giúp hạn chế rác thải nhựa, góp phần giảm thiểu ô nhiễm môi trường, vừa góp phần phát triển kinh tế.

Mặc dù ở trong nước đã có một số công trình nghiên cứu về gỗ nhựa (cấu trúc, vật liệu...) song hầu như chưa có nghiên cứu về công nghệ thiết kế chế tạo dây chuyền/thiết bị sản xuất gỗ nhựa.

Các doanh nghiệp Việt Nam khi cần các dây chuyền/thiết bị này sẽ phải mua sản phẩm nhập khẩu với giá cao, dẫn đến giá thành sản phẩm gỗ nhựa chế tạo trong nước cũng cao.

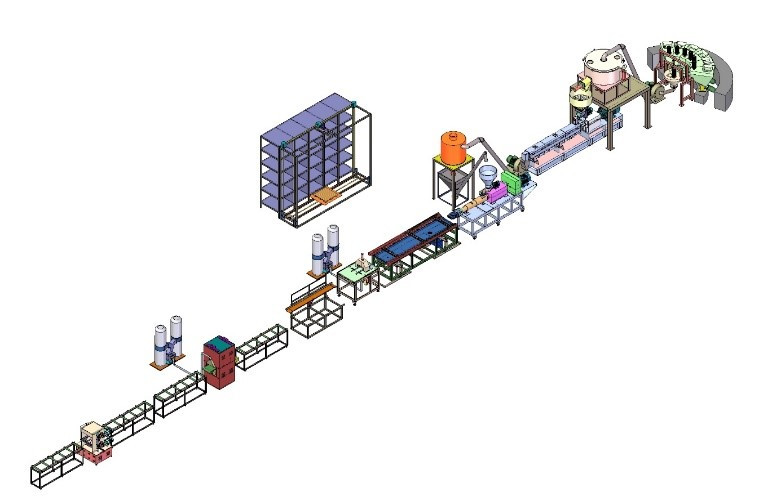

Bằng việc thực hiện đề tài “Nghiên cứu đổi mới dây chuyền, thiết bị công nghệ sản xuất sản phẩm gỗ nhựa phục vụ thị trường trong nước và xuất khẩu”, nhóm nghiên cứu đã chế tạo thành công dây chuyền sản xuất gỗ nhựa có tính tự động hóa cao và làm chủ được quy trình công nghệ chế tạo sản phẩm gỗ nhựa.

Dây chuyền tự động hóa sản xuất gỗ nhựa có công suất 80 - 100 kg/giờ, sản phẩm đầu ra là gỗ nhựa đạt tiêu chuẩn xuất khẩu.

Tỉ lệ tự động cao

Dây chuyền này có mức độ tự động hóa cao, từ khâu chuẩn bị nguyên liệu đầu vào cho đến đầu ra của sản phẩm. Dây chuyền có hệ thống máy phụ trợ vận chuyển, cân đo nguyên liệu, giúp quá trình pha trộn và chuyển tiếp các vật liệu phục vụ từng công đoạn diễn ra một cách thuận lợi, chính xác.

Các máy và hệ thống vận chuyển được điều khiển tự động, căn chỉnh tốc độ hoạt động phù hợp, ăn khớp nhau, sao cho lượng nguyên liệu đầu ra của máy trước bằng lượng nguyên liệu có thể xử lý của máy sau, giúp hệ thống hoạt động nhịp nhàng, năng suất cao.

Dây chuyền sản xuất được chia thành 2 nhóm máy: Tạo hình và tạo họa tiết. Mỗi nhóm máy sẽ gồm các máy chính và máy phụ trợ. Máy chính có chức năng gia công sản xuất chính, máy phụ trợ đi theo thay thế con người thực hiện các chức năng hỗ trợ cho máy chính như: Vận chuyển sản phẩm, hỗ trợ gia công, tăng độ chính xác, hút bụi, làm mát…

Hệ thống điều khiển được lắp đặt tại các tủ điện cục bộ. Tại bộ điều khiển trung tâm, các thông tin hoạt động của các máy được gửi về giúp công nhân có thể kiểm soát và căn chỉnh được việc sản xuất. Trong dây chuyền này chỉ cần số lượng công nhân nhỏ, chủ yếu thực hiện việc giám sát dây chuyền.

Điểm mạnh trong nghiên cứu này là sự chủ động về dây chuyền công nghệ trong nước. Việc bảo dưỡng, sửa chữa, vận hành đều có thể được thực hiện tại chỗ, do đó giảm được giá thành sản xuất, đem lại hiệu quả kinh tế cao.

Dây chuyền đã được ứng dụng trong thực tiễn sản xuất, mang lại hiệu quả tốt hơn cả về năng suất và chất lượng so với trước. Sản phẩm đầu ra đáp ứng các tiêu chuẩn để sử dụng trong nước và xuất khẩu.