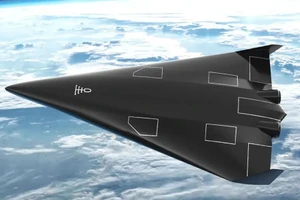

KnAAZ - một bộ phận của Tập đoàn máy bay Thống Nhất (UAC) trực thuộc Rostec của Nga, gần đây đã công bố kế hoạch tăng cường năng lực sản xuất cho chiến đấu cơ Su-57 Felon.

Việc mở rộng này bao gồm việc phát triển một trung tâm sản xuất mới tập trung vào hệ thống nhiên liệu và một trung tâm thử nghiệm thiết bị điện tử hàng không. UAV đã chia sẻ thông tin cập nhật này với giới truyền thông.

Các chuyên gia tin rằng, những cơ sở mới này sẽ thúc đẩy đáng kể khả năng sản xuất Su-57 của KnAAZ.

Được biết, việc xây dựng các cơ sở này đã bắt đầu từ tháng 8/2022, khi UAC lần đầu tiên đưa ra thông báo. Tuy nhiên, vẫn chưa có xác nhận chính thức nào từ Moscow, khiến đây chỉ là phỏng đoán.

Su-57 đã được sản xuất hàng loạt trong khoảng bốn năm, với chỉ khoảng 30 chiếc được sản xuất cho đến nay, bao gồm 10 nguyên mẫu. Quân đội Nga có kế hoạch nhận tổng cộng 76 chiếc Su-57 Felon, dựa trên thỏa thuận giữa họ và Rostec.

Bất chấp những mục tiêu đầy tham vọng này, đã có sự chậm trễ với các trung tâm sản xuất mới, đã chậm tiến độ.

Phó Tổng giám đốc thứ nhất của Rostec, ông Vladimir Artyakov, vào tháng 8/2022 từng tuyên bố rằng, chiếc Su-57 sản xuất hàng loạt đầu tiên từ các trung tâm mới này dự kiến sẽ được sản xuất vào nửa cuối năm 2023.

Bên cạnh các cơ sở mới được đưa vào sử dụng, UAC đã công bố các kế hoạch bổ sung để tăng cường năng lực của nhà máy. Một nhà chứa máy bay hoàn toàn mới dành riêng cho các hệ thống thử nghiệm và thử nghiệm trên mặt đất của Su-57 sẽ sớm được đưa vào sử dụng.

Giám đốc KnAAZ Alexander Pekarsh cho biết, bước tiếp theo bao gồm việc tái thiết nhà chứa máy bay hiện có để hỗ trợ phát triển hệ thống hàng không và mở rộng thêm năng lực của nhà máy. Hơn nữa, KnAAZ đang lập kế hoạch cho giai đoạn thứ ba của quá trình sản xuất mạ điện và bắt tay vào việc tái thiết lớn các cơ sở khác.

Chương trình máy bay chiến đấu Su-57 đã gặp phải rào cản đáng kể về sản lượng thấp, gây ra sự hoài nghi trong số các chuyên gia phương Tây.

Các nhà phân tích quân sự chỉ ra rằng, cho đến nay, chỉ có khoảng 30 chiếc Su-57 được sản xuất, một sự chênh lệch rõ rệt so với sản lượng hơn 1.000 chiếc F-35 và gần 200 chiếc F-22 của Mỹ.

Su-75 cũng gặp khó khăn với công nghệ chưa hoàn thiện, cụ thể là các vấn đề phát triển động cơ, đã cản trở hiệu suất của nó so với các máy bay chiến đấu thế hệ thứ năm của phương Tây.

Hiện tại, việc phát triển hệ thống động cơ của máy bay chiến đấu Su-57 được thực hiện bởi Hiệp hội công nghiệp động cơ Ufa (UEIA). Cơ sở này là một đơn vị chủ chốt trong ngành hàng không vũ trụ Nga, và chuyên về thiết kế, phát triển và sản xuất động cơ hàng không tiên tiến và các hệ thống liên quan.

UEIA được trang bị công nghệ và máy móc hiện đại để sản xuất các thành phần có độ chính xác cao cần thiết cho động cơ phản lực hiện đại. Cơ sở này sử dụng máy điều khiển số bằng máy tính (CNC) tiên tiến, cho phép chế tạo chính xác các bộ phận phức tạp. Những máy này rất cần thiết để duy trì dung sai nghiêm ngặt cần thiết trong hệ thống nhiên liệu hàng không.

Ngoài máy CNC, UEIA còn sử dụng các kỹ thuật hàn tiên tiến, bao gồm hàn chùm tia điện tử và hàn laser. Các phương pháp này rất quan trọng để đảm bảo tính toàn vẹn về mặt cấu trúc và độ tin cậy của các thành phần hệ thống nhiên liệu, phải chịu được nhiệt độ và áp suất khắc nghiệt trong suốt chuyến bay.

Quá trình phát triển hệ thống nhiên liệu tại UEIA cũng bao gồm việc sử dụng rộng rãi phần mềm Thiết kế hỗ trợ máy tính (CAD) và Kỹ thuật hỗ trợ máy tính (CAE). Các công cụ này cho phép các kỹ sư tạo ra các mô hình chi tiết về các thành phần của hệ thống nhiên liệu và mô phỏng hiệu suất của chúng trong nhiều điều kiện khác nhau. Thử nghiệm ảo này giúp xác định các vấn đề tiềm ẩn ngay từ đầu quá trình thiết kế, giảm nhu cầu về các nguyên mẫu vật lý đắt tiền.

Năng lực nghiên cứu và phát triển của UEIA được tăng cường hơn nữa thông qua sự hợp tác với các viện nghiên cứu và trường đại học hàng đầu về hàng không vũ trụ của Nga.

Các quan hệ đối tác này cung cấp quyền truy cập vào nghiên cứu tiên tiến trong khoa học vật liệu, động lực học chất lưu và các lĩnh vực liên quan khác, điều này rất cần thiết cho việc cải tiến liên tục các công nghệ hệ thống nhiên liệu.

Cơ sở này cũng tự hào có các phòng thử nghiệm tiên tiến, nơi các thành phần hệ thống nhiên liệu trải qua quá trình thử nghiệm nghiêm ngặt để đảm bảo chúng đáp ứng các tiêu chuẩn cao nhất về hiệu suất và an toàn.

Các thử nghiệm này bao gồm chu trình nhiệt, thử nghiệm rung động và thử nghiệm áp suất, cùng nhiều thử nghiệm khác. Dữ liệu thu thập được từ các thử nghiệm này được sử dụng để tinh chỉnh và tối ưu hóa thiết kế của hệ thống nhiên liệu.