Quy trình thấm carbon theo nguyên lý plasma rút ngắn thời gian, giảm biến dạng nhiệt và chi phí trong quá trình gia công chi tiết máy là sản phẩm của các nhà khoa học Trung tâm Nhiệt đới Việt - Nga.

Giải pháp chống mài mòn

Tuổi thọ của chi tiết máy là khoảng thời gian từ lúc bắt đầu vận hành đến trạng thái giới hạn. Khoảng thời gian này phụ thuộc vào nhiều yếu tố như mài mòn, lão hóa, ăn mòn, sai sót vận hành và bảo trì sửa chữa.

Kết quả thống kê cho thấy, trong các nguyên nhân dẫn đến máy móc bị hư hỏng, giảm thời gian hoạt động thì hao mòn do ma sát là chính (70 - 80%). Hàng năm trên thế giới có hơn 1 triệu tấn thép bị mất do sự hao mòn này.

Để giải quyết vấn đề trên, nhiều phương pháp đã được sử dụng nhằm gia tăng cơ tính (độ cứng, độ chống mài mòn) cho lớp bề mặt của chi tiết như nhiệt luyện (tôi), hóa nhiệt luyện (thấm carbon, nitơ), tạo các lớp phủ (mạ, nhúng, phun phủ nhiệt, hàn đắp…).

Trong đó, thấm carbon được sử dụng nhiều trong các nhà máy và xưởng cơ khí nhờ những ưu điểm như: Chi phí thấp, không gây ô nhiễm môi trường, chiều sâu lớp thấm có thể dao động rộng trong khoảng từ 0,1 - 2 mm tùy theo nhu cầu.

Thấm carbon là quá trình hóa nhiệt luyện, trong đó chi tiết từ thép được gia nhiệt với sự có mặt của vật liệu có thể giải phóng nguyên tử carbon hoạt tính khi bị phân hủy, các nguyên tử này sẽ hấp thụ và khuếch tán vào lớp bề mặt. Sau khi tôi, lớp bên ngoài với hàm lượng carbon cao sẽ trở nên cứng, trong khi phần lõi vẫn giữ được độ dẻo dai cần thiết.

Phương pháp này được ứng dụng để làm cứng các chi tiết máy trong điều kiện chịu ma sát mài mòn và va đập. Chi tiết sau khi thấm có hàm lượng carbon giảm dần từ ngoài vào trong, lớp bên ngoài với hàm lượng carbon cao, xuất hiện xementit II và pearlite, lớp bên trong với hàm lượng carbon giảm dần, xementit biến mất, đến lõi xuất hiện pha mềm ferrite. Vì vậy, độ cứng của lớp thấm carbon giảm dần từ ngoài vào trong theo hàm lượng carbon.

Đối với phương pháp thấm carbon truyền thống, chi tiết được nung trong lò (900 - 950 độ C) chứa các chất có khả năng giải phóng carbon (các chất này có thể ở thể rắn như than, gỗ, hoặc khí) và các chất hoạt hóa. Nhược điểm của phương pháp này là thời gian dài, hiệu suất thấp, chi tiết sau khi thấm cần gia công nhiệt (tôi, ram).

Để thu được 1 mm độ biến cứng cần thời gian ủ dao động từ 8 - 11 giờ. Để rút ngắn thời gian thấm, có thể nhúng chi tiết trong các dung dịch muối nóng chảy (Na2CO3 + NaCl + SiC) ở nhiệt độ 800 - 850 độ C với thời gian 0,5 giờ, chiều sâu biến cứng đạt 0,07 - 0,1 mm.

Trong khi đó, thấm carbon trong buồng chân không (thấm carbon plasma) là phương pháp mới được sử dụng nhiều trên thế giới. Người ta cho chi tiết cần thấm vào trong lò với áp suất từ 1 - 10 Pa ở nhiệt độ 1.000 - 1.100 độ C, sau đó đưa khí chứa carbon (metan) vào lò để tạo plasma, chiều sâu lớp thấm có thể đạt 0,7 - 0,8 mm trong thời gian 2,5 giờ. Ưu điểm của phương pháp này là quá trình thấm được rút ngắn, chi tiết không bị oxy hóa do tác dụng của không khí.

Tăng khả năng chống mài mòn gấp 5 lần

Sử dụng nguồn nhiệt mật độ năng lượng cao (laser, chùm electron) để thấm carbon được nghiên cứu nhiều trong thời gian trở lại đây với những ưu điểm nhất định. Tuy nhiên, trang thiết bị để tạo ra các nguồn năng lượng này có chi phí cao.

Trong khi đó, dòng plasma hồ quang cũng là nguồn nhiệt có mật độ năng lượng cao nhưng trang thiết bị tạo ra dòng plasma hồ quang đơn giản (dùng các loại máy hàn TIG), vì vậy nếu ứng dụng được dòng hồ quang để thấm carbon sẽ giúp giảm đáng kể thời gian, tăng hiệu suất cũng như giảm chi phí quá trình thấm.

Quá trình thấm carbon gồm 3 giai đoạn: phân hủy, hấp thụ, khuếch tán. Giai đoạn phân hủy là quá trình tạo ra các nguyên tử carbon hoạt tính dưới tác dụng của môi trường ngoài như nhiệt độ, điện trường, plasma.

Ở giai đoạn hấp thụ, các nguyên tử hoạt tính ở trạng thái giống như trạng thái ion hóa bị hấp thụ lên bề mặt chi tiết. Đến giai đoạn khuếch tán, các nguyên tử đã bị hấp thụ vào bề mặt sẽ khuếch tán vào trong tạo thành lớp khuếch tán. Trong 3 giai đoạn trên thì khuếch tán là giai đoạn quyết định đến thời gian của quá trình thấm carbon.

Phương pháp thấm carbon dùng dòng hồ quang plasma dựa trên phương pháp thấm carbon dùng tia laser, chùm electron. Trên bề mặt chi tiết được phủ một lớp với thành phần chính là graphite, sau đó chi tiết được nung nóng bằng dòng plasma, dưới tác dụng của nhiệt độ, tia plasma carbon từ lớp phủ graphite sẽ khuyếch tán vào lớp bề mặt, khi làm nguội tạo thành cấu trúc có độ cứng cao, tăng độ chống mài mòn.

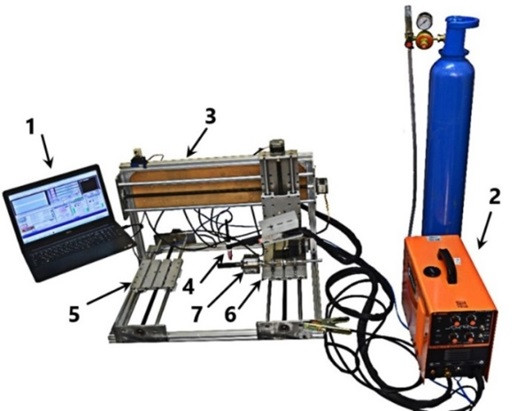

Thực hiện nhiệm vụ “Xây dựng quy trình thấm carbon theo nguyên lý plasma trong điều kiện phòng thí nghiệm của Chi nhánh Phía Nam”, các nhà nghiên cứu thuộc Trung tâm Nhiệt đới Việt - Nga, chi nhánh Phía Nam đã thử nghiệm thấm carbon bằng dòng plasma hồ quang và thu được kết quả khả quan. Thiết bị này được dùng để thấm cho các chi tiết có kích thước nhỏ, với công suất dòng hồ quang từ 1 - 3 kW, tốc độ gia công từ 3 - 10 mm/s.

Lớp phủ được tạo từ 3 thành phần chính là graphite, thủy tinh lỏng và nước. Sau khi tiến hành pha trộn các thành phần với nhau (33% thủy tinh lỏng, 30% nước và 30% graphite) thu được dung dịch huyền phủ, dung dịch này được phủ lên bề mặt chi tiết bằng phương pháp phun hoặc nhúng.

Chi tiết với lớp phủ được sấy ở 70 độ C trong 2 giờ, graphite từ huyền phù bám vào bề mặt chi tiết và tạo thành các lớp graphite có độ dày dao động từ 100 đến 110 μm. Về tương đối, độ cứng bề mặt tỷ lệ thuận với độ chống mài mòn cơ học vì vậy chi tiết sau khi thấm có thể tăng khả năng chống mài mòn lên 4,5 - 5,5 lần.

Phương pháp này có nhiều ưu điểm so với phương pháp thấm carbon truyền thống như: Năng suất cao, khả năng thấm cục bộ trên bề mặt của chi tiết trong khi vẫn duy trì các thuộc tính ban đầu của phần lõi, không cần tiến hành xử lý nhiệt (tôi, ram) sau khi thấm. Tốc độ gia nhiệt và làm nguội cao cho phép thu được các cấu trúc mà các phương pháp xử lý nhiệt truyền thống không có được.