Nhóm các nhà khoa học tại Đại học Bách khoa TPHCM đã nghiên cứu, chế tạo và sản xuất thử nghiệm thành công vật liệu aerogel và aerogel composite từ tro bay.

Nhóm sử dụng công nghệ sấy thăng hoa và dung môi xanh, cùng chất kết dính thân thiện với môi trường nhằm ứng dụng vào vật liệu cách nhiệt và cách âm. Chi phí sản xuất tro bay aerogel composite rất thấp, chỉ khoảng 59.000 đồng/m2.

Nhóm cũng đã xây dựng quy trình tổng hợp vật liệu cao cấp từ tro bay nhằm tận dụng nguồn phế phẩm công nghiệp dồi dào, giải quyết vấn đề ô nhiễm của tro bay tại các bãi chứa, có hiệu quả kinh tế cao, sẵn sàng chuyển giao ngay cho doanh nghiệp trong nước.

Đáng chú ý, đây chính là “quả ngọt” từ nhiệm vụ khoa học và công nghệ “Phát triển công nghệ sản xuất vật liệu aerogel composite từ tro bay định hướng ứng dụng làm vật liệu siêu nhẹ, cách âm, cách nhiệt” do PGS.TS Lê Thị Kim Phụng làm chủ nhiệm đề tài, vừa được Sở KH&CN TPHCM nghiệm thu hồi cuối tháng 12/2021.

Vật liệu tro bay aerogel composite có tính siêu nhẹ, độ rỗng cao, mô-đun nén thấp, cách nhiệt tốt và hệ số hấp thụ âm thành từ 0,40 đến 1,0 trong khoảng tần số từ 1.400 - 6.000Hz. Tấm tro bay aerogel composite có tính chất cách nhiệt đồng đều ở mọi điểm trên tấm với độ dẫn nhiệt trung bình là 0,036W/mK.

Để tổng hợp nên vật liệu FA aerogel composite, nhóm đã tìm hiểu và xác định các hạt tro bay thô có đường kính hạt lớn với kích thước phân bố không đồng đều, có hiện tượng dính vào nhau. Một số hạt không có dạng hình cầu, kích thước dao động từ 2,5 - 15µm, tập trung nhiều nhất ở kích thước 2,5 - 5µm.

Sau khi phân riêng bằng cyclone, các hạt tro bay có kích thước nhỏ hơn, nằm rời rạc và đa số có dạng hình cầu, phân bố kích thước hạt trong khoảng nhỏ hơn từ 0,5 - 2µm (nhỏ hơn tro bay thô 2,5 lần).

So với silica aerogel từ tro bay được tổng hợp theo quy trình sol-gel truyền thống, silica aerogel từ tro bay aerogel (FA aerogel) tổng hợp theo quy trình mới được đề xuất trong nhiệm vụ có diện tích bề mặt (293,947 m2/g), thể tích lỗ rỗng (0,30 - 0,032 cm3/g) thấp hơn.

Đó là vì các hạt vật chất được sử dụng để tổng hợp aerogel có kích thước ban đầu chỉ từ 0,5 - 2 mm, nên diện tích bề mặt của aerogel sẽ thấp.

Đồng thời, để chống sa lắng các hạt tro bay và định hình khối vật liệu, các chất kết dính PVA và CMC được sử dụng. Điều này khiến cho thể tích lỗ xốp của vật liệu giảm vì mật độ các thành phần nguyên liệu trong khối vật liệu cao hơn so với silica aerogel.

Ưu điểm ở tro bay là độ bền cơ học và tính nguyên vẹn hình dạng của khối vật liệu xuyên suốt quá trình tổng hợp. Về tính chất vật lý và cơ tính, tro bay aerogel là vật liệu siêu nhẹ với độ rỗng lớn, có khả năng chịu nén tốt gấp 3 lần aerogel từ bã mía (88 kPa), gấp 1,5 lần silica-cellulose aerogel (169 kPa). Do đó, khối vật liệu tro bay aerogel có thể được sử dụng ngay mà không cần thêm quá trình trung gian phối trộn silica aerogel với các thành phần khác.

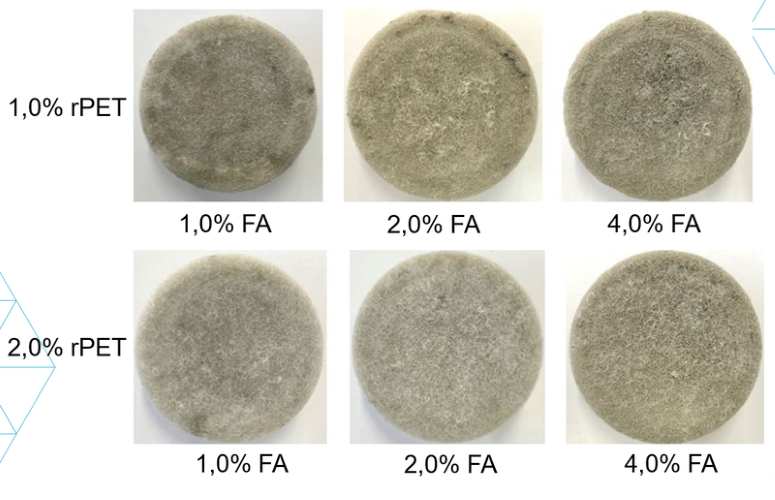

Đại diện nhóm triển khai nhiệm vụ khoa học công nghệ cho biết, “bí quyết” để tổng hợp vật liệu aerogel composite từ tro bay là sử dụng sợi nhựa PET tái chế (rPET).

Sợi rPET có đường kính 30µm và chiều dài 64mm được trải trên khuôn, còn hỗn hợp tro bay và dung dịch xanthan gum được đổ vào khuôn và tạo thành hệ gel. Hỗn hợp tro bay/rPET/xanthan gum được gel hóa để hóa rắn toàn bộ chất lỏng (nước) và tiếp tục được sấy thăng hoa ở để tạo thành aerogel composite có cấu trúc rỗng xốp.

Theo PGS.TS Lê Thị Kim Phụng, việc nghiên cứu, đánh giá và xây dựng quy trình sản xuất vật liệu aerogel từ tro bay hiệu quả nhưng chi phí vận hành thấp là một nhu cầu thực sự bức thiết.

Với tình hình chất đống tro bay trong các bãi chứa của nhà máy nhiệt điện, kèm với sự ô nhiễm nghiêm trọng đến nguồn nước và không khí xung quanh, một quy trình chuyển đổi nguồn tro bay dồi dào thành vật liệu có giá trị kỹ thuật cao và có nhiều ứng dụng sẽ giải quyết được vấn đề nêu trên, mang lại lợi ích kinh tế rất lớn.