Máy có một số ưu điểm nổi bật như tái tạo nhanh mô hình 3D của vật thể đo, đo các kích thước trên mô hình 3D với độ chính xác trên toàn dải cỡ 20 µm.

Công nghệ và thiết bị hoàn toàn trong nước

Hiện nay, các hệ thống sản xuất dây chuyền, hỗ trợ kiểm soát chất lượng (QC) sản phẩm đã trở thành một phần quan trọng nhằm đảm bảo thiết kế và nằm trong dung sai sản xuất.

Việc tuân theo quy trình và phương pháp kiểm tra chất lượng nghiêm ngặt sẽ bảo đảm không có thành phần bị lỗi nào tới tay người dùng. Sản xuất sản phẩm chất lượng không chỉ làm tăng vòng đời và hiệu quả của sản phẩm, còn giúp tăng uy tín, thương hiệu của nhà sản xuất.

Tuy nhiên, trên thực tế rất khó kiểm tra tất cả các sản phẩm bằng các phương pháp thủ công thông thường. Bởi vì số lượng cần kiểm tra có thể lên đến hàng nghìn, hàng vạn thậm chí hàng triệu sản phẩm mỗi ngày. Do đó, việc có một hệ thống tự động để đo lường, kiểm tra sản phẩm là rất cần thiết và có ý nghĩa thực tiễn.

Máy đo 3D không tiếp xúc sử dụng công nghệ quét chùm sáng cấu trúc và công nghệ thị giác máy là một trong các thiết bị kiểm tra, đo lường, quản lý ngoại quan sản phẩm, thiết kế, tạo mẫu ngược có khả năng đo nhanh chóng, độ chính xác cao, đo được những bề mặt phức tạp…

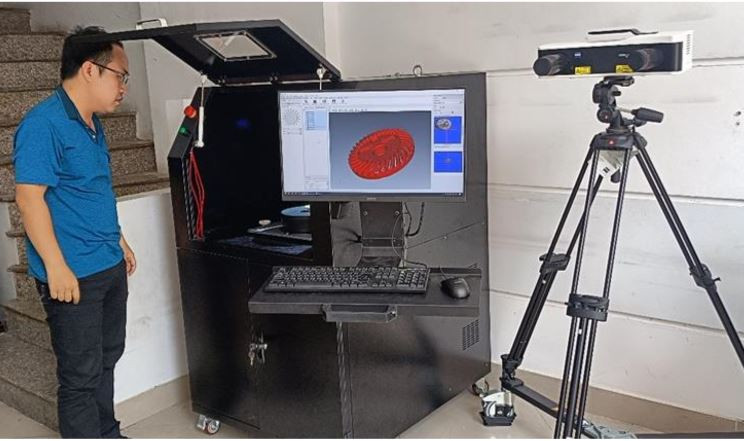

Nhận thấy các ưu điểm này, Viện Nghiên cứu Điện tử, Tin học, Tự động hoá đã đề xuất và được Bộ Công Thương phê duyệt thực hiện đề tài “Thiết kế chế tạo máy đo 3D không tiếp xúc sử dụng công nghệ quét chùm sáng cấu trúc và thị giác máy”. Đề tài do ThS Nguyễn Đình Tuấn làm chủ nhiệm.

Mục tiêu chính của đề tài là thiết kế chế tạo máy đo 3D không tiếp xúc sử dụng công nghệ quét chùm sáng cấu trúc và công nghệ thị giác máy với một số ưu điểm nổi bật như tái tạo nhanh mô hình 3D của vật thể đo, đo các kích thước trên mô hình 3D với độ chính xác trên toàn dải đo cỡ 20 µm.

Trên cơ sở đó, ứng dụng sản phẩm trong nhà máy tại Việt Nam để kiểm tra kích thước các chi tiết có kích thước tối đa 10cmx10cmx10cm, có trọng lượng tối đa 2kg như chi tiết điện thoại, chi tiết cơ khí của ô tô, xe máy, máy in...

Máy có cấu trúc gồm hệ thống cơ khí và hệ thống phần mềm. Hệ thống phần mềm điều khiển gồm 2 mô-đun: Mô-đun điều khiển đo, quét thu thập dữ liệu 3D có chức năng điều khiển đầu đo, bàn xoay, ngoại vi, chiếu mẫu hình, thu thập mẫu hình 3D; mô-đun tái tạo mô hình 3D có chức năng tái tạo, hiệu chỉnh, xuất nhập, lưu trữ dữ liệu.

Hệ thống cơ khí gồm đầu quét 3D, hệ thống khung cơ khí (khoang, bàn xoay vật, khoang thiết bị và khung vỏ cơ khí), hệ thống điện điều khiển gồm các thiết bị điện, giám sát hoạt động (màn hình giao tiếp, CPU, GPU…).

Máy đo 3D không tiếp xúc có độ chính xác cao

Sau 27 tháng thực hiện (4/2021 đến 6/2023), các nhà khoa học của Viện Nghiên cứu Điện tử, Tin học, Tự động hóa đã nghiên cứu thiết kế, chế tạo thành công máy đo 3D không tiếp xúc sử dụng công nghệ chùm sáng cấu trúc và thị giác máy VMES3D.01.

Kết quả thử nghiệm cho thấy, thiết bị đo 3D chạy ổn định, thời gian thực hiện 1 phép đo trung bình đạt 1 giây (phép đo mất nhiều thời gian nhất là 1,2 giây, sai lệch lớn nhất <0,02 mm).

Tiến hành thử nghiệm máy đo 3D không tiếp xúc sử dụng công nghệ quét chùm sáng cấu trúc và thị giác máy VMES3D.01 trong điều kiện thực tế tại Công ty Cổ phần Scantech 3D Việt Nam cho thấy, thiết bị có khả năng hoạt động tốt, ổn định, dễ thao tác, chỉnh sửa và bảo dưỡng.

Đặc biệt, kết quả đo kích thước trên các mẫu sản phẩm và mẫu chuẩn khá tương đồng, không sai lệch nhiều so với các thiết bị cùng loại nhập khẩu. Nhóm cũng đã hoàn thiện đầy đủ bộ phần mềm điều khiển, thu thập dữ liệu và phần mềm thị giác máy tính; bộ tài liệu công nghệ bao gồm bản vẽ thiết kế hệ thống cơ khí, tài liệu phân tích thiết kế hệ thống phần mềm, tài liệu hướng dẫn cài đặt và sử dụng máy đo, tài liệu hướng dẫn hiệu chỉnh máy…

Theo nhóm nghiên cứu, máy đo 3D không tiếp xúc sử dụng công nghệ chùm sáng cấu trúc và thị giác máy còn có thể sử dụng trong nhiều lĩnh vực khác nhau như y tế, thiết kế, may mặc, sản xuất… Trong thời gian tới, nhóm thực hiện tiếp tục nâng cấp phần mềm, cải tiến các thiết bị để kết quả đo chính xác hơn.

Tìm hiểu về các trường ánh sáng (bước sóng) phù hợp với từng ứng dụng, xây dựng dữ liệu về tương quan bước sóng - vật liệu. Nghiên cứu các mô hình nén, tối ưu về mặt dữ liệu để giảm tải dung lượng của các tập thông tin. Từ đó cải tiến, hoàn thiện thiết bị, đồng thời cũng xây dựng lộ trình đưa sản phẩm vào sử dụng trong thực tế.