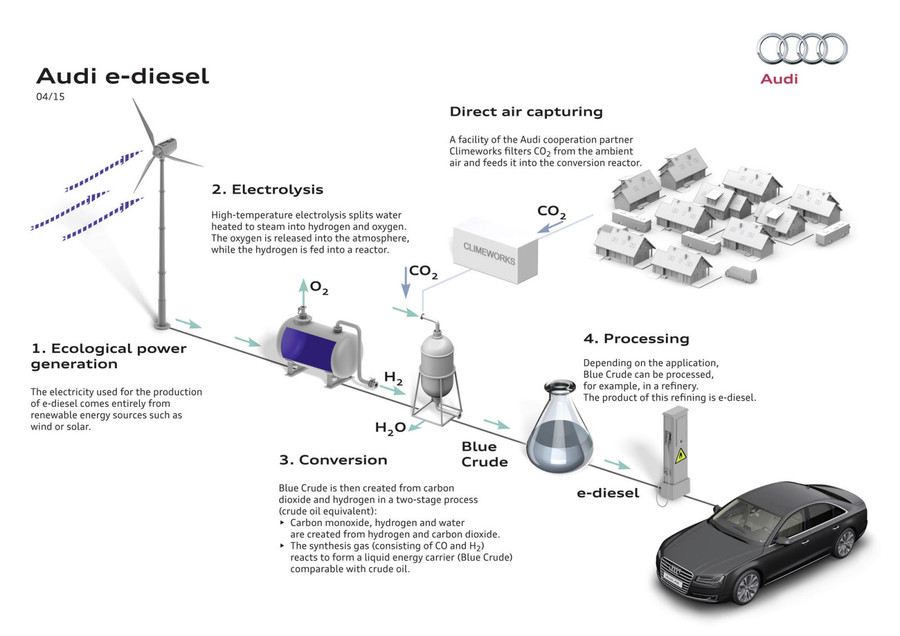

Quá trình sản xuất e-diesel bắt đầu từ việc làm cho nước bốc hơi ở nhiệt độ 800 độ C. Tại đây nước sẽ bị điện phân thành H2 và O2. Sau đó, O2 (Oxy) sẽ được đưa ngược ra môi trường còn H2 thì tiếp tục đi vào công đoạn tiếp theo gọi là Chuyển đổi. Ở công đoạn Chuyển đổi, CO2 sẽ được bổ sung từ môi trường bên ngoài để cùng với H2 tạo ra một chất lỏng chứa năng lượng gọi là Blue Crude. Quá trình Chuyển đổi diễn ra dưới điều kiện áp suất và nhiệt độ cao. Cuối cùng, chất lỏng Blue Crude này sẽ tiếp tục được tinh chế để cho ra nhiên liệu e-diesel.

E-diesel hiện được sử dụng bằng cách pha chung 1 tỉ lệ nhất định với diesel hóa thạch truyền thống, nhưng trong tương lai chúng ta có thể sử dụng e-diesel một cách độc lập. Trong buổi ra mắt e-diesel, 5 lít diesel đã được sử dụng để trình diễn trên chiếc Audi A8 3.0 TDI của bà Bộ trưởng Nghiên cứu Đức.

Audi và Sunfire đánh giá hiệu quả của cả quá trình tạo ra e-diesel có thể lên đến 70%. Quá trình sản xuất e-diesel là quá trình sạch, thân thiện với môi trường vì sản phẩm đầu ra của nó chỉ có Oxy và Nước (Xem hình trên). E-diesel hoàn toàn không chứa lưu huỳnh và các phụ gia giúp đốt cháy hiệu quả nhiên liệu thế nên nó cũng an toàn với sức khỏe con người hơn là nhiên liệu diesel truyền thống.

Được biết khi quá trình sản xuất e-diesel đi vào thương mại hóa thì giá của mỗi lít nhiên liệu e-diesel sẽ rơi vào 1-1,5 Euro, tức là khá cạnh tranh với mức giá của nhiên liệu diesel truyền thống. Việc sản xuất thành công nhiên liệu diesel gốc tổng hợp thay cho gốc hóa thạch trước đây sẽ mở ra tương lai cho thế hệ động cơ đốt trong đang dần bị đe dọa bởi động cơ điện sử dụng pin và pin nhiên liệu hydro.